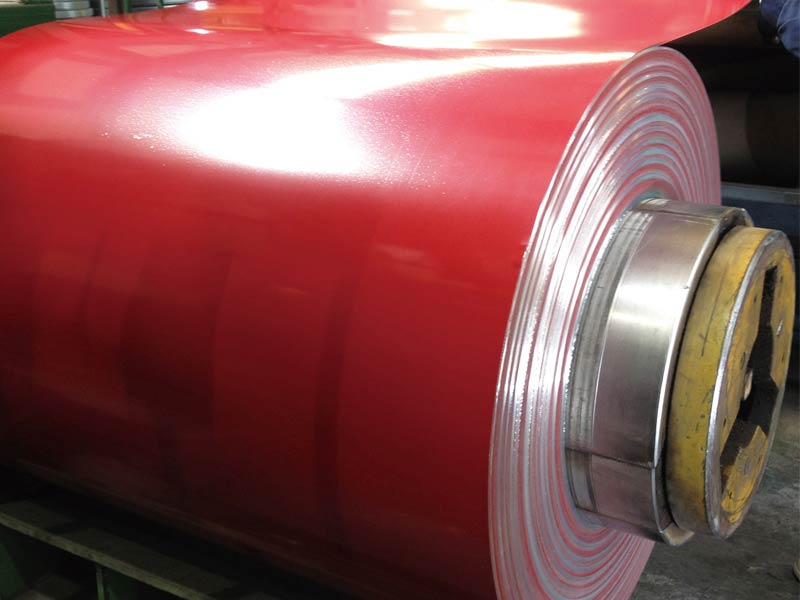

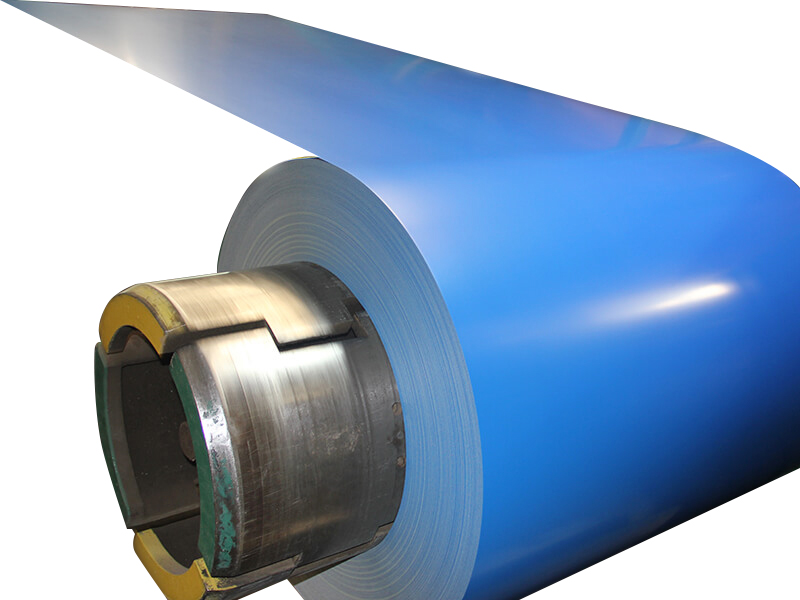

Stal powlekana organicznie jest tworzona przez nakładanie organicznego materiału powłokowego na walcowane paski metalowe w procesie ciągłego powlekania w zwojach. Proces nakładania obejmuje czyszczenie (w razie potrzeby), wstępną obróbkę chemiczną boku/boków i powierzchni metalu, wielokrotne lub jednorazowe nałożenie płynnej farby, utwardzanie w piecu, a następnie zwijanie materiału w zwój.

Efektem końcowym jest estetyczna, przyjazna dla środowiska, wydajna, łatwa w utrzymaniu, odporna na korozję, trwała i energooszczędna stal. Ten rodzaj produktu jest idealny do zastosowań wewnętrznych i zewnętrznych przy produkcji mebli metalowych, inżynierii lądowej, paneli ściennych, elementów architektonicznych w budownictwie, dekoracji dekoracyjnych i pokryć dachowych.

Podłoże

Podstawowym materiałem do produkcji stali powlekanej organicznie są blachy walcowane na zimno bez powłoki metalicznej lub blachy ocynkowane ogniowo (z powłoką metaliczną). Podłoże walcowane na zimno (dla metody konstrukcyjnej) występuje w gatunku normy DIN 1623/09 i S215G, podczas gdy (dla metody ciągnienia) jest zgodne z normą EN 10130 i ma gatunek DC01 i DC03.

Podłoże ocynkowane (do rysowania) jest zgodne z normą EN 10346 i klasą DX51D+Z, DX52D+ Z i DX53DZ i (do zastosowań konstrukcyjnych) ma S220GD+Z, S250GD+Z, S280GD+Z, S320GD+Z i S350GD+Z.

Galvanized i Galvalume to podłoża ocynkowane, które są popularne w branży metalowej sidingu i pokryć dachowych. Oba są idealnym podłożem dla paneli metalowych. Różnica między nimi polega na sposobie ich tworzenia i kilku czynnikach.

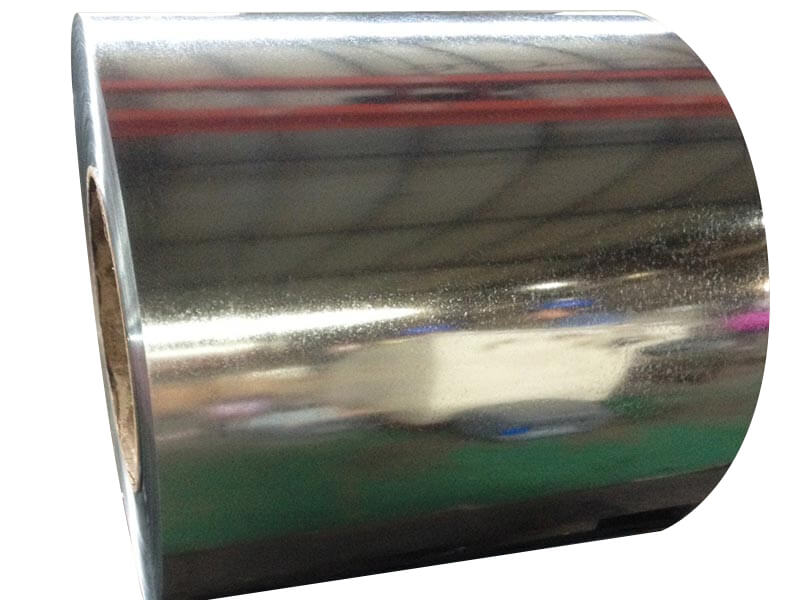

Stal galwanizowana

Stal ocynkowana ma powłokę ze stopu cynku, która jest wykonywana przez zanurzanie na gorąco. Czyści stal, a następnie zanurza ją w stopionym cynku. Proces ten został odkryty w 17th stulecia i został opatentowany przez Stanislasa Sorela w 1836 roku. Ten tradycyjny sposób powlekania daje ciągliwą stal, która może trwać od 20 do 50+ lat.

Utwardzony cynk zapewnia dodatkową ochronę materiału podstawowego, dzięki czemu jest odporny na korozję, rdzę, wgniecenia i wyszczerbienia. Stal ocynkowana jest szeroko stosowana w przemyśle wytwórczym, wytwórczym i budowlanym.

ZALETY

- Ekonomiczne

- Dłuższa żywotność w odpowiednim środowisku

Wady

- Droższy niż galvalume

- Podatność na czerwoną rdzę

- Użycie farb olejnych może spowodować estetyczne zniekształcenie wyglądu płaskich powierzchni

- Brak właściwości samoleczenia

- Brak gwarancji na podłoże

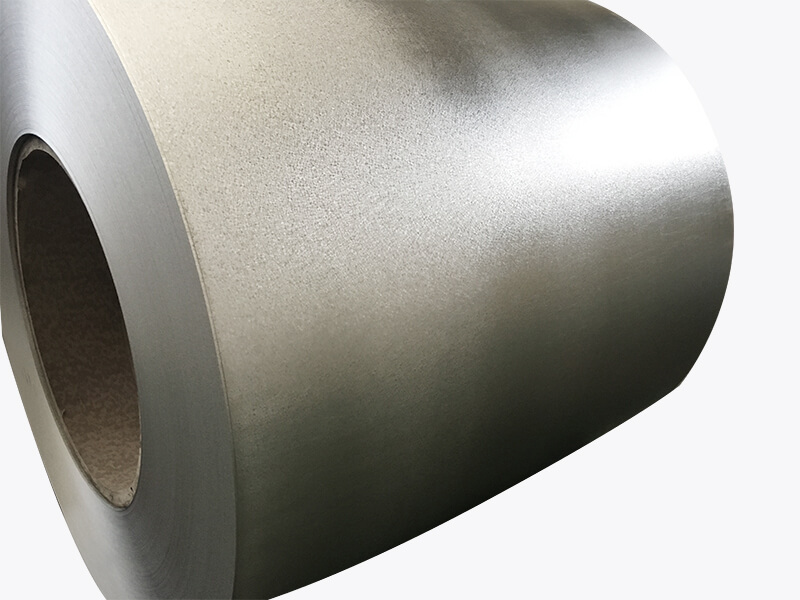

Stal galwaniczna

Ta blacha jest pokryta 55% aluminium, 43.4% cynkiem i 1.6 krzemu. Został wynaleziony w 1972 roku przez Bethlehem Steel i może trwać od 50 do 60+ lat. Unikalna powłoka materiału jest idealna do prac ściennych, wykończeniowych, dachowych i akcentujących. Nadaje się również do zastosowań budowlanych w regionach o wysokiej temperaturze, strefach huraganów i innych miejscach, w których występują opady śniegu lub ulewne deszcze.

ZALETY

- Ekonomiczny i po przystępnej cenie

- Ma 2x do 4x odporność na korozję

- Posiada gwarancję na podłoża

- Ma zdolność samoleczenia z czerwonej rdzy na krawędziach

Wady

- Farba „olejowa” nie przylega dobrze i może powodować falowanie lub estetyczne zniekształcenie wyglądu

- Szybciej rozkładają się podczas bezpośredniego kontaktu z betonem, drewnem, cegłą lub materiałami żelaznymi

Systemy powłok organicznych

Podstawowe składniki organicznego systemu powłokowego pochodzą z syntetycznych związków wzbogaconych węglem lub materii naturalnej (roślinnej lub zwierzęcej). Spójne i stałe powłoki zapewniają addytywne wykończenie podstawowego materiału stalowego. Można je znaleźć w lakierach, farbach i lakierach.

System powłok odnosi się do nakładania powłok na TDE materiału i odwrotne strony. Górna strona lub zewnętrzna strona cewki jest zwykle nakładana z powłokami odpornymi na rdzę, korozję i promieniowanie UV, podczas gdy odwrotna strona ma warstwy, które pomagają wytrzymać przechowywanie i obsługę.

Podstawowe rodzaje powłok

- Podkład lub powłoka gruntująca: Celem podkładu jest zapewnienie przyczepności międzywarstwowej między powłoką nawierzchniową a podłożem i generalnie uczynienie systemu powłok odpornym na korozję. Rodzaj podkładu zależy od warstwy wierzchniej, aplikacji, środowiska, pożądanego wyglądu, ogólnej funkcjonalności i grubości stali.

- Lakier nawierzchniowy lub wykończeniowy: Najwyższą lub końcową powłokę nakłada się na podkład. Jest narażony na działanie elementów środowiska zewnętrznego, a jego podstawową funkcją jest ochrona stali przed korozją. Zapewnia również dekoracyjny i estetyczny wygląd materiału, w tym jego odcień, fakturę, połysk i inne efekty specjalne. Składnikami lakieru nawierzchniowego są pigmenty, polimery organiczne, rozpuszczalniki i dodatki.

- Powłoka podkładowa lub podkładowa: Jest to powłoka odwrotnej strony arkusza, która zwykle służy wyłącznie do celów dekoracyjnych. Jednak podwaja się również jako element ochronny panelu wewnętrznego. Może być nakładany z podkładem lub bez. Aplikacja podkładu zwiększa jego grubość i poprawia odporność na korozję.